Produkcja zaawansowanej elektroniki wymaga absolutnej precyzji na każdym etapie montażu, a szczególnie w kluczowym momencie łączenia komponentów z płytką drukowaną. Lutowanie na fali, mimo swojej wydajności i popularności, jest procesem bardzo wrażliwym na najmniejsze odchylenia w stabilności i pozycjonowaniu obwodów.

Nowoczesne płytki, często wypełnione elementami SMD po spodniej stronie oraz gęsto upakowanymi podzespołami THT, potrzebują niezawodnej osłony i wsparcia podczas przejścia przez komorę topnika i samą falę lutowia.

Wysokiej jakości oprzyrządowanie do lutowania jest zatem gwarantem powtarzalnej jakości i minimalizacji kosztownych błędów produkcyjnych. Tylko odpowiednio zaprojektowane i wykonane elementy są w stanie sprostać rygorom wysokiej temperatury i agresywnego środowiska procesu lutowania.

Dlaczego precyzyjna paleta lutownicza jest sercem maszyny?

Paleta lutownicza, znana również jako ramka transportowa, pełni funkcję szkieletu, który utrzymuje płytkę drukowaną w idealnej pozycji i chroni wrażliwe elementy. Jej konstrukcja musi zapewniać doskonałą stabilność mechaniczną w trakcie ruchu przez całą linię technologiczną, uniemożliwiając nawet minimalne drgania, które mogłyby skutkować zwarciami.

Stosowanie specjalistycznych kompozytów wysokotemperaturowych, często wzmacnianych włóknem szklanym lub węglowym, jest koniecznością dla zachowania kształtu i płaskości palety przez tysiące cykli pracy. Materiały te muszą być również antystatyczne (ESD), aby chronić komponenty elektroniczne przed niekontrolowanymi wyładowaniami. Precyzyjnie wykonana paleta nie tylko stabilizuje obwód, ale także pełni funkcję maski termicznej, chroniąc elementy wrażliwe na nadmierne nagrzanie.

Wybór doświadczonego dostawcy, takiego jak partner w produkcji elektroniki, ma bezpośrednie przełożenie na efektywność i długoterminową niezawodność procesu produkcyjnego.

Jak osłony i pozycjonery chronią delikatne obszary układu?

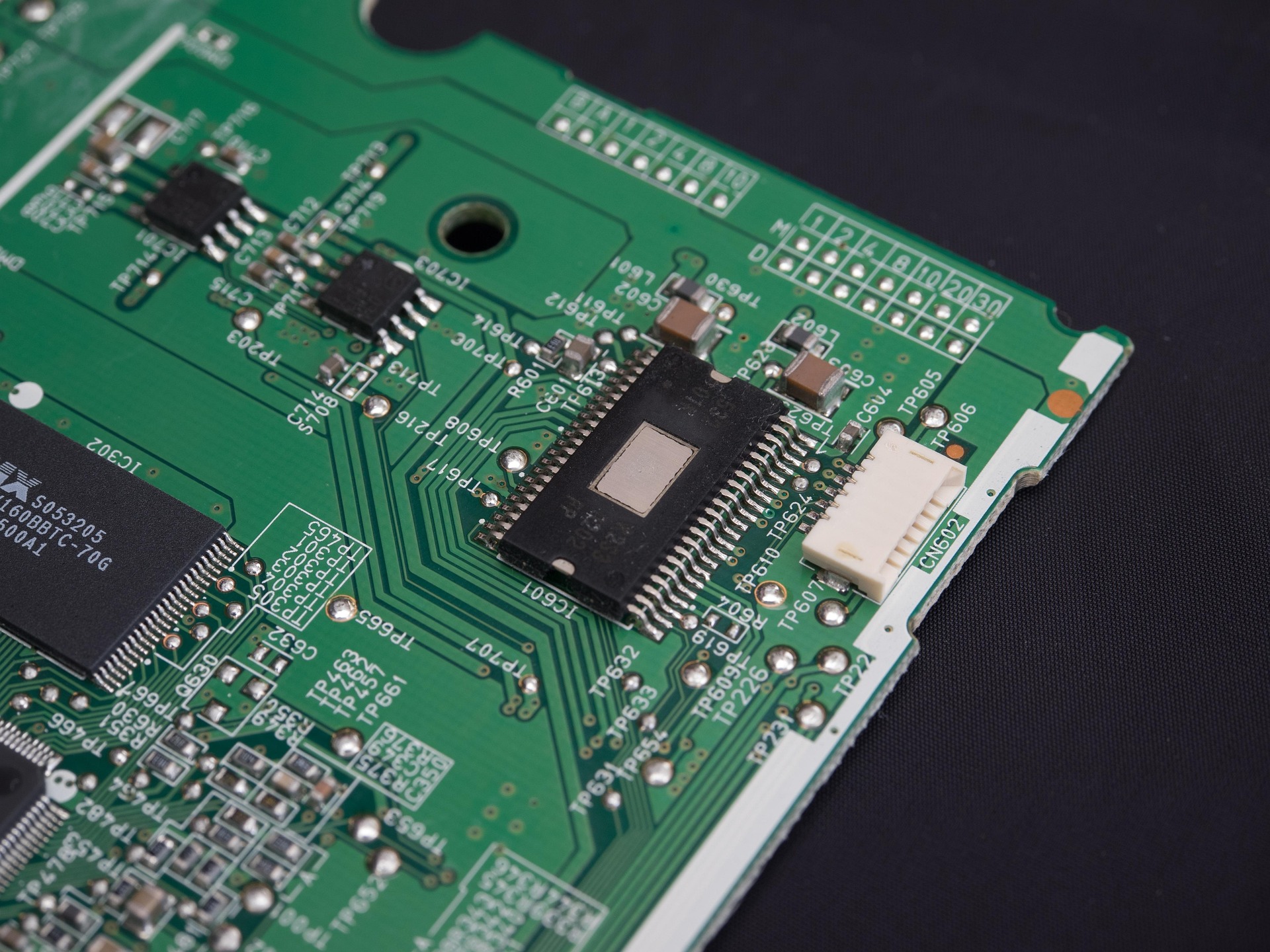

Kolejnym niezastąpionym elementem są maskownice, które są dedykowanymi osłonami precyzyjnie dopasowanymi do geometrii danego projektu płytki. Te tytanowe lub kompozytowe bariery mają za zadanie odizolować od fali lutowia te obszary, które nie powinny zostać pokryte spoiwem, na przykład padów kontaktowych lub komponentów SMD znajdujących się tuż obok otworów THT.

Ich rola jest krytyczna, ponieważ zapobiegają powstawaniu mostków lutowniczych między blisko położonymi ścieżkami, co jest częstą przyczyną awarii w elektronice. Aby zapewnić idealne przyleganie maskownicy do płytki, stosuje się elementy dociskowe i pozycjonery, gwarantujące powtarzalne i dokładne ustawienie obwodu w ramce.

Firma ZK-Light, oferująca pełną gamę oprzyrządowania, dostarcza rozwiązania, które pozwalają na znaczące obniżenie wskaźnika defektów po lutowaniu.

Dobrze zaprojektowane oprzyrządowanie minimalizuje także potrzebę ręcznej poprawy wad, co przyspiesza cały proces produkcyjny.

Maskownice do lutowania na fali muszą spełniać szereg szczegółowych wymagań:

- Tolerancja wymiarowa – musi być bardzo niska, często rzędu setnych milimetra, aby idealnie pasować do płytki.

- Odporność na temperaturę – materiał musi wytrzymywać wielokrotny kontakt z roztopionym lutowiem bez deformacji.

- Łatwość czyszczenia – gładka, często teflonowana powierzchnia ułatwia usuwanie resztek topnika i lutowia, utrzymując oprzyrządowanie w czystości.

Użycie dedykowanych rozwiązań w zakresie oprzyrządowania to nie tylko wymóg technologiczny, ale przemyślana strategia zarządzania jakością, która bezpośrednio przekłada się na poziom zadowolenia odbiorcy końcowego. Dbałość o szczegóły w doborze i eksploatacji oprzyrządowania jest kluczowa dla długotrwałej efektywności linii produkcyjnej.

W świecie zaawansowanej technologii, gdzie miniaturyzacja i złożoność obwodów ciągle rosną, rola precyzyjnego oprzyrządowania do lutowania na fali staje się coraz ważniejsza dla zachowania przewagi konkurencyjnej.

Jest to nieodzowny element nowoczesnej produkcji, który decyduje o czystości połączeń, integralności komponentów i finalnej niezawodności każdego gotowego produktu elektronicznego.

Dlaczego precyzja wykonania ma znaczenie

Precyzja wykonania oprzyrządowania decyduje o tym, jak stabilnie przebiega lutowanie na fali w dłuższej perspektywie. Nawet niewielkie odchylenia mogą powodować przesunięcia płytek lub nierównomierne lutowanie wyprowadzeń. Starannie dobrane tolerancje i jakość obróbki przekładają się na dłuższą żywotność narzędzi. Oprzyrządowanie wykonane z odpowiednich kompozytów zachowuje swoje właściwości mimo wielokrotnych cykli grzania. Dzięki temu proces pozostaje przewidywalny, a kontrola jakości prostsza. To także większy komfort dla operatorów obsługujących linię.

Spójność procesu i jakość efektu końcowego

Dobrze zaplanowane i spójne oprzyrządowanie porządkuje cały proces lutowania na fali, ułatwiając jego standaryzację oraz kontrolę. Dzięki jednolitym rozwiązaniom możliwe jest utrzymanie powtarzalnych parametrów technologicznych, co bezpośrednio wpływa na stabilność produkcji. Szybkie przezbrojenia oraz ograniczenie przestojów pozwalają na sprawniejszą organizację pracy i lepsze wykorzystanie zasobów.

Podsumowanie

W rezultacie gotowe płytki spełniają wymagania jakościowe bez konieczności wprowadzania nadmiernej liczby dodatkowych kontroli. Takie podejście sprzyja rozwojowi produkcji, zwiększa efektywność działań oraz pozwala zespołom skupić się na dalszym doskonaleniu wyrobów. Ostatecznie stabilny i przewidywalny proces buduje trwałe zaufanie do jakości efektu końcowego oraz całego systemu produkcyjnego.